Korozja pod izolacją – ukryte zagrożenie, które niszczy instalacje przemysłowe

Korozja pod izolacją to jeden z najbardziej podstępnych wrogów instalacji przemysłowych, który atakuje w ukryciu i może doprowadzić do katastrofalnych awarii. Ten cichy zabójca działa tam, gdzie nie widać go gołym okiem – pod warstwami termoizolacji, gdzie wilgoć spotyka się z metalem w idealnych warunkach do niszczenia.

Przemysł boryka się z tym problemem już od dekad, a straty sięgają milionów złotych rocznie. Mapowanie korozji stało się niezbędnym narzędziem w wykrywaniu tego zagrożenia, oferując precyzyjne mapowanie korozji instalacji. Więcej o największych zagrożeniach korozyjnych dla przemysłu znajdziesz na https://www.navitest.com.pl/pl/aktualnosci/korozja-czyli-najwieksze-zagrozenie-dla-instalacji-przemysowych/.

Czym jest korozja pod izolacją i dlaczego stanowi tak poważne zagrożenie?

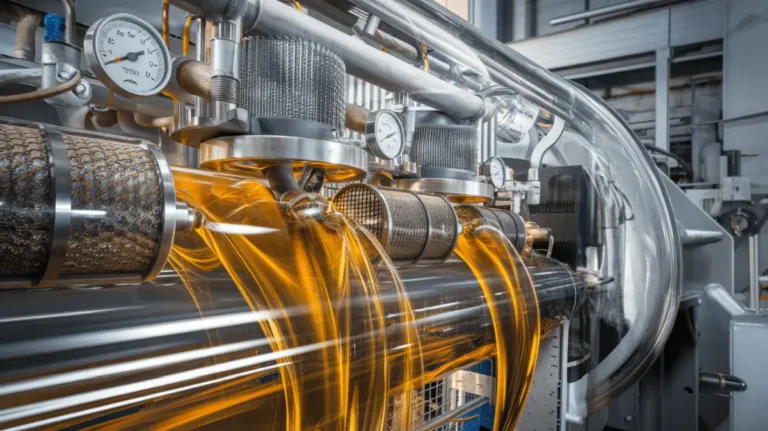

Korozja pod izolacją (CUI – Corrosion Under Insulation) to proces degradacji materiału, który zachodzi między powierzchnią rurociągu lub zbiornika a materiałem izolacyjnym. Problem polega na tym, że izolacja, która ma chronić instalację przed utratą ciepła, może stać się pułapką dla wilgoci.

Mechanizm jest prosty, ale skuteczny w niszczeniu. Woda przedostaje się przez uszkodzoną powłokę ochronną izolacji, a następnie kondensuje na powierzchni metalu. W takich warunkach korozja rozwija się w ekspresowym tempie, szczególnie gdy temperatura oscyluje między -4°C a 175°C.

Warunki sprzyjające rozwojowi korozji

Korozja pod izolacją uwielbia określone warunki środowiskowe. Najniebezpieczniejsza sytuacja powstaje, gdy temperatura powierzchni instalacji waha się w zakresie od -4°C do 175°C. W tym przedziale temperatur skondensowana para wodna nie zamraża się ani nie paruje natychmiast, tworząc idealne środowisko dla procesów korozyjnych.

Wilgoć może przedostawać się przez:

- Uszkodzone osłony izolacji termicznej

- Nieszczelne połączenia między segmentami izolacji

- Pęknięcia w powłokach ochronnych

- Nieprawidłowo wykonane przepusty i połączenia

Gdzie najczęściej występuje korozja pod izolacją?

Instalacje przemysłowe najbardziej narażone na CUI to przede wszystkim rurociągi parowe, systemy chłodnicze i zbiorniki procesowe. Problem dotyka szczególnie zakładów petrochemicznych, elektrowni, rafinerii oraz fabryk papierniczych.

Najgroźniejsze miejsca w instalacjach to:

- Połączenia kołnierzowe i spawy

- Punkty podparcia rurociągów

- Zawory i armatura przemysłowa

- Miejsca przejść przez ściany i stropy

- Strefy narażone na bezpośrednie działanie opadów

Wpływ czynników atmosferycznych

Polska strefa klimatyczna stwarza szczególnie trudne warunki dla instalacji przemysłowych. Częste zmiany temperatur, opady deszczu i śniegu oraz wysoka wilgotność powietrza przyspieszają procesy korozyjne. Szczególnie niebezpieczne są okresy przejściowe – wiosna i jesień – gdy temperatura oscyluje wokół punktu rosy.

Morski klimat na wybrzeżu dodatkowo zwiększa agresywność środowiska ze względu na obecność chlorków w powietrzu. Sole te przyspieszają korozję nawet o 300% w porównaniu do warunków inland.

Jak rozpoznać objawy korozji pod izolacją?

Wczesne wykrycie korozji pod izolacją przypomina detektywistyczną pracę. Zewnętrzne objawy często są bardzo subtelne lub całkowicie niewidoczne do momentu, gdy proces korozyjny jest już bardzo zaawansowany.

Sygnały ostrzegawcze, na które należy zwrócić uwagę:

- Przebarwienia na zewnętrznej powłoce izolacji

- Wilgotne plamy na osłonach aluminiowych

- Miejscowe wybrzuszenia izolacji termicznej

- Korozja występująca na zewnętrznych elementach mocujących

- Nietypowe zapachy w pobliżu instalacji

Metody diagnostyczne

Tradycyjne metody inspekcji wizualnej są niewystarczające w przypadku korozji pod izolacją. Konieczne jest zastosowanie zaawansowanych technik badawczych, które pozwalają ocenić stan instalacji bez demontażu izolacji.

Nowoczesne metody diagnostyczne obejmują:

- Ultradźwiękowe pomiary grubości ścianek

- Termografię w podczerwieni

- Radiografię przemysłową

- Badania penetracyjne

- Mapowanie korozji metodą skanowania ultradźwiękowego

Konsekwencje zaniedbania problemu korozji pod izolacją

Skutki zaawansowanej korozji pod izolacją mogą być katastrofalne zarówno dla bezpieczeństwa, jak i ekonomii przedsiębiorstwa. Nagłe awarie instalacji to nie tylko straty finansowe, ale także potencjalne zagrożenie dla życia i zdrowia pracowników.

Straty ekonomiczne

Koszty napraw korozji pod izolacją rosną wykładniczo wraz z zaawansowaniem problemu. Wymiana krótkiej sekcji rurociągu może kosztować kilkaset tysięcy złotych, podczas gdy profilaktyczne działania kosztują ułamek tej kwoty.

Główne składniki kosztów obejmują:

- Materiały do naprawy lub wymiany instalacji

- Przestoje produkcyjne podczas remontów

- Koszty robocizny specjalistycznych ekip

- Możliwe kary za przekroczenie norm środowiskowych

- Wzrost składek ubezpieczeniowych

Zagrożenia dla bezpieczeństwa

Korozja pod izolacją może prowadzić do nagłych rozerwań instalacji przewożących substancje niebezpieczne. W przemyśle chemicznym czy petrochemicznym takie awarie mogą skutkować pożarami, eksplozjami lub skażeniem środowiska.

Historia przemysłu zna przypadki poważnych wypadków spowodowanych przez zaniedbane problemy korozyjne:

- Wycieki amoniaku w zakładach chłodniczych

- Pożary spowodowane wyciekiem węglowodorów

- Skażenie gleby i wód gruntowych

- Zatrucia pracowników parami chemicznymi

Skuteczne metody przeciwdziałania korozji pod izolacją

Najskuteczniejszą strategią walki z korozją pod izolacją jest połączenie właściwego projektowania, wysokiej jakości materiałów oraz systematycznych inspekcji. Prewencja jest zawsze tańsza niż naprawa zaawansowanych uszkodzeń.

Projektowanie odporne na korozję

Już na etapie projektowania instalacji można znacząco ograniczyć ryzyko wystąpienia korozji pod izolacją. Właściwy dobór materiałów, geometrii instalacji i systemów odwodnienia to podstawa długotrwałej eksploatacji.

Najważniejsze zasady projektowe obejmują:

- Minimalizacja liczby połączeń w strefach krytycznych

- Zaprojektowanie spadków umożliwiających odpływ kondensatu

- Zastosowanie barier przeciwwilgociowych

- Dobór materiałów izolacyjnych o niskiej nasiąkliwości

- Projektowanie łatwego dostępu do inspekcji

Wybór odpowiednich materiałów izolacyjnych

Nie wszystkie materiały izolacyjne są równie odporne na zatrzymywanie wilgoci. Niektóre z nich, jak wełna mineralna, mogą wręcz przyspieszać procesy korozyjne w przypadku zawilgocenia.

Materiały o niskim ryzyku korozyjnym:

- Pianka poliuretanowa w systemie bezspoinowym

- Perlitobeton o niskiej przepuszczalności

- Szkło piankowe z niską nasiąkliwością

- Systemy próżniowe VIP (Vacuum Insulated Panels)

Materiały wysokiego ryzyka:

- Wełna mineralna bez odpowiedniej ochrony

- Styropian bez bariery paroszczelnej

- Izolacje celulozowe

- Materiały z wysoką zawartością chlorków

Systemy monitorowania i wczesnego ostrzegania

Nowoczesne systemy monitorowania pozwalają wykryć pierwsze objawy korozji pod izolacją na długo przed wystąpieniem widocznych uszkodzeń. Inwestycja w takie systemy zwraca się wielokrotnie przez uniknięcie kosztownych awarii.

Czujniki korozji w czasie rzeczywistym

Zaawansowane systemy wykorzystują miniaturowe czujniki instalowane bezpośrednio pod izolacją. Te urządzenia monitorują szybkość korozji, wilgotność i temperaturę, przesyłając dane do centralnego systemu zarządzania.

Technologie czujników obejmują:

- Czujniki rezystancyjne mierzące ubytek materiału

- Sensory impedancji elektrochemicznej

- Czujniki wilgotności o wysokiej czułości

- Termometry kontaktowe o dużej precyzji

Harmonogramy inspekcji

Regularne inspekcje to podstawa skutecznego zarządzania ryzykiem korozji pod izolacją. Częstotliwość badań powinna być dostosowana do krytyczności instalacji i warunków eksploatacyjnych.

Zalecane interwały inspekcji:

- Instalacje krytyczne: co 2-3 lata

- Instalacje średniego ryzyka: co 4-5 lat

- Instalacje niskiego ryzyka: co 6-8 lat

- Kontrole doraźne po zdarzeniach atmosferycznych

Innowacyjne technologie w walce z korozją pod izolacją

Przemysł nie stoi w miejscu i oferuje coraz bardziej zaawansowane rozwiązania technologiczne do walki z korozją pod izolacją. Najnowsze technologie pozwalają nie tylko wykrywać problem, ale także aktywnie mu przeciwdziałać.

Systemy samodiagnostyki instalacji

Inteligentne instalacje wyposażone w systemy IoT (Internet of Things) mogą automatycznie monitorować swój stan techniczny. Sensory rozmieszczone w krytycznych punktach zbierają dane o temperaturze, wilgotności, pH i potencjale korozyjnym.

Korzyści systemów inteligentnych:

- Ciągłe monitorowanie 24/7 bez udziału człowieka

- Automatyczne alarmy przy przekroczeniu parametrów krytycznych

- Analiza trendów i prognozowanie awarii

- Integracja z systemami zarządzania zakładem

Powłoki nanostrukturalne

Najnowsze powłoki ochronne wykorzystują nanotechnologię do tworzenia barier o grubości zaledwie kilku atomów. Te ultracienkie warstwy oferują ochronę porównywalną z grubymi powłokami tradycyjnymi.

Zalety powłok nanostrukturalnych:

- Wyjątkowa odporność na penetrację wilgoci

- Samoreparujące właściwości przy drobnych uszkodzeniach

- Możliwość aplikacji na instalacjach eksploatowanych

- Długotrwała skuteczność przekraczająca 20 lat

Aspekty prawne i normalizacyjne

Korozja pod izolacją nie jest tylko problemem technicznym, ale także prawnym. Przepisy bezpieczeństwa przemysłowego oraz normy branżowe nakładają na operatorów instalacji określone obowiązki związane z monitorowaniem stanu technicznego.

Obowiązki prawne operatorów

Polskie prawo przemysłowe wymaga od operatorów instalacji przemysłowych prowadzenia systematycznych inspekcji technicznych. Zaniedbanie tych obowiązków może skutkować nie tylko awariami, ale także sankcjami karnymi i cywilnymi.

Przepisy dotyczące inspekcji obejmują:

- Ustawę o systemie oceny zgodności

- Rozporządzenia techniczne branżowe

- Normy PN-EN dotyczące instalacji przemysłowych

- Wytyczne UDT dla urządzeń ciśnieniowych

Odpowiedzialność za szkody

W przypadku awarii spowodowanej zaniedbaniem problemu korozji pod izolacją, operator może ponosić pełną odpowiedzialność za szkody. Dotyczy to zarówno strat materialnych, jak i szkód środowiskowych czy odszkodowań dla poszkodowanych.

Zakres odpowiedzialności obejmuje:

- Koszty usunięcia skutków awarii

- Odszkodowania dla poszkodowanych osób

- Kary za naruszenie przepisów środowiskowych

- Straty w działalności gospodarczej

Praktyczne wskazówki dla inżynierów i menedżerów

Skuteczne zarządzanie ryzykiem korozji pod izolacją wymaga systematycznego podejścia i zaangażowania całej organizacji. Poniższe wskazówki pomogą w opracowaniu skutecznej strategii przeciwkorozyjnej.

Budowanie kultury bezpieczeństwa

Najskuteczniejsze programy przeciwkorozyjne opierają się na zaangażowaniu wszystkich pracowników. Każdy członek zespołu powinien rozumieć zagrożenia związane z korozją pod izolacją i umieć rozpoznać pierwsze symptomy problemu.

Elementy kultury bezpieczeństwa:

- Regularne szkolenia personelu technicznego

- Systemy zgłaszania nieprawidłowości

- Nagradzanie proaktywnych postaw

- Jasne procedury postępowania w sytuacjach kryzysowych

Optymalizacja kosztów programów przeciwkorozyjnych

Inwestycje w ochronę przeciwkorozyjną należy traktować jako ubezpieczenie, a nie koszt. Właściwie zaplanowany program prewencyjny generuje oszczędności wielokrotnie przekraczające poniesione nakłady.

Strategie optymalizacji kosztów:

- Priorytetyzacja instalacji według krytyczności

- Wykorzystanie najnowszych metod diagnostycznych

- Planowanie remontów w okresach postojów technologicznych

- Współpraca z wyspecjalizowanymi firmami zewnętrznymi

Często zadawane pytania o korozję pod izolacją

Czy korozja pod izolacją może wystąpić w nowych instalacjach?

Tak, korozja pod izolacją może rozwijać się nawet w instalacjach oddanych do użytku zaledwie kilka lat temu. Problem często wynika z błędów projektowych, użycia nieodpowiednich materiałów lub nieprawidłowego montażu izolacji. Szczególnie narażone są instalacje pracujące w zmiennych warunkach temperaturowych.

Jak często należy przeprowadzać inspekcje w poszukiwaniu korozji pod izolacją?

Częstotliwość inspekcji zależy od krytyczności instalacji i warunków eksploatacji. Dla instalacji o wysokim ryzyku zaleca się kontrole co 2-3 lata, podczas gdy systemy o niższym ryzyku można badać co 6-8 lat. Kluczowe jest również przeprowadzanie kontroli doraźnych po ekstremalnych zjawiskach pogodowych.

Które materiały izolacyjne są najbezpieczniejsze pod względem korozyjnym?

Najlepsze właściwości wykazują materiały o niskiej nasiąkliwości i dobrej odporności na cykle zamrażania-rozmrażania. Do tej grupy należą pianki poliuretanowe, szkło piankowe oraz nowoczesne systemy próżniowe. Należy unikać materiałów zawierających chlorki lub inne agresywne chemicznie substancje.

Czy można zapobiec korozji pod izolacją w 100%?

Całkowite wyeliminowanie ryzyka korozji pod izolacją jest praktycznie niemożliwe, ale można je ograniczyć do minimum poprzez właściwe projektowanie, dobór materiałów i regularne monitorowanie. Najskuteczniejsze są systemy wielopoziomowej ochrony łączące bariery fizyczne, chemiczne i systemy wczesnego ostrzegania.

Jakie są koszty naprawy zaawansowanej korozji pod izolacją?

Koszty napraw mogą się znacznie różnić w zależności od zakresu uszkodzeń i typu instalacji. Wymiana pojedynczej sekcji rurociągu może kosztować od 50 000 do 500 000 złotych, podczas gdy profilaktyczne działania kosztują zwykle nie więcej niż 10-20% tej kwoty. Do kosztów bezpośrednich należy dodać straty związane z przestojami produkcyjnymi.

Korozja pod izolacją pozostaje jednym z najpoważniejszych wyzwań współczesnego przemysłu. Skuteczna walka z tym problemem wymaga holistycznego podejścia łączącego właściwe projektowanie, wysokiej jakości materiały, zaawansowane systemy monitorowania oraz świadomość personelu. Inwestycje w prewencję zawsze się opłacają, a nowoczesne technologie oferują coraz skuteczniejsze narzędzia do wykrywania i przeciwdziałania temu ukrytemu zagrożeniu. Pamiętajmy, że w przypadku korozji pod izolacją lepiej zapobiegać niż leczyć – koszt zaniedbania może być nieporównywalnie wyższy od nakładów na właściwą ochronę.

Treść promocyjna